Линия оптимизации торцевого раскроя ОПТИМА8M-4000/6000

У компании подключены электронные платежи. Теперь вы можете купить любой товар не покидая сайта.Предназначен для торцовки заготовок на необходимый размер, позволяет оптимизировать раскрой и сортировать детали по разным типоразмерам, выбраковывать дефекты в соответствии с флюоресцирующими маркировками оператора.

Основные достоинства и особенности линии:

- Полностью автоматизированная оптимизация раскроя;

- Повышение производительности на 30% по сравнению с ОПТИМА 8-6000

- Автоматический модуль сортировки (опционно);

- Подача заготовки осуществляется автоматически со скоростью, обеспечивающей высокую производительность:

- Высокое быстродействие торцовочного узла;

- Высокая скорость подачи – до 100 м/мин;

- Режет пиломатериал сечением от багетного до строительного размера;

- Обеспечивает чистый перпендикулярный рез;

- Минимальный расход воздуха, возможность работы при давлении в пневмосистеме от 4 до 6 бар;

- Эргономичный дизайн:

- Удобное расположение рабочей зоны оператора, дополнительные выносные пульты управления;

- Свободный доступ к любой точке механизма;

- Пневмо- и электрошкаф на удобной высоте для обслуживания;

- Смазка трущихся частей через пресс-масленки в одной зоне;

- Простота выбора нужного режима работы линии и установки требуемых параметров карты раскроя на дисплее;

- Удобное расположение подвода электро-, пневмопитания и отсоса стружки – в нижней части торцовочного модуля;

- Виброопоры;

- Высокая точность выполнения отдельных деталей и узлов (их полная взаимозаменяемость);

- Только надёжные комплектующие- в том числе производителей Италии, Германии;

- Малые габариты линии;

- Отечественный производитель – оперативная сервисная поддержка;

- Автоматическая фронтальная загрузка на входе для увеличения производительности.

- Доступная цена по сравнению с импортными аналогами;

| Длина заготовки (макс.) | мм | 4300/6300 | |

| Высота заготовки | мм | 20…100 | |

| Ширина заготовки | мм | 30…250 | |

| Сечение заготовки (макс.) | |||

| — по предельной ширине | мм | 250х50 | |

| — по предельной высоте | мм | 200х100 | |

| Скорость подачи | м/мин | до 80 | |

| Характеристики отрезной пилы

Время реза |

мм

сек |

D=400, d=30

0,4 |

|

| Частота вращения шпинделя пилы | об/мин | 4000 | |

| Максимальная потребляемая мощность

Скорость поперечной подачи заготовок на транспортёре |

кВт

м/мин |

5,6

38 |

|

| Рабочее давление воздуха | бар | 4…6 | |

| Потребление воздуха (макс.) | л/мин | 168 | |

| Максимальная погрешность резки в размер | мм | ±1 | |

| Габаритные размеры* | мм | 6 800/8 800 х 880 х 1 300 | |

| Масса | кг | 430/470 | |

*стандартная поставка- стол разгрузочный – длина 1,1 м

Опция: модуль сортировки

Технические характеристики:

| Длина заготовки* для сортировки максимальная | мм | 1600 |

| Ширина заготовки | мм | 250 |

| Высота заготовки | мм | 20…100 |

| Скорость транспортера, не менее | м/мин | 90 |

| Потребляемая мощность (максимум) | кВт | 0,75 |

| Габаритные размеры, Ш х В | мм | 900 х 1100 |

Описание режимов работы станка.

Станок может работать в следующих режимах:

- резка в размер;

- резка в размер с минимальным отходом;

- резка в размер с приоритетными длинами;

- вырезка дефектов;

- вырезка дефектов с минимальным отходом;

- вырезка дефектов с приоритетными длинами.

- Выбор режима работы производится кнопками «Вверх» и «Вниз» на пульте управления станком. Режим работы индицируется на дисплее пульта управления в зоне [1]. Переключение режимов работы станка возможно только в режиме «СТОП».

Резка в размер.

В этом режиме производится пиление заготовок на предварительно заданные в уставках длины без оптимизации. Пиление начинается с длины №1 и пилится заданное для этой длины количество изделий. Когда план по количеству изделий длиной №1 выполнен, начинается пиление длины №2 и так далее до длины №8. Не обрабатываются длины, которые равны нулю и длины, количество которых равно нулю. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено !».

Резка в размер с минимальным отходом.

В этом режиме происходит оптимизация по минимуму отходов после пиления. Длины с №1 по №8 в разных комбинациях вписываются в длину заготовки. Из всех возможных вариантов вписывания заданных длин в заготовку выбирается вариант, у которого минимальный отход. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка позволяет абсолютно минимизировать отход. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено !».

Резка в размер с приоритетными длинами.

В этом режиме происходит оптимизация по минимуму отходов после пиления, но при этом учитывается приоритет длин. Приоритет длин означает то, что длина с большим приоритетом будет выпиливаться в первую очередь. Максимальный приоритет у длины №1, а минимальный приоритет у длины №8. Оператор должен ввести длины в уставки с учетом приоритетов. В длину заготовки вписывается длина с максимальным приоритетом который можно уложить, затем в оставшуюся часть заготовки, если это возможно, вписываются длины с более низким приоритетом. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка не позволяет абсолютно минимизировать отход, но позволяет в первую очередь выпиливать длины с максимальным приоритетом. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено !».

Вырезка дефектов.

В этом режиме производится выпилка дефектов по меткам, нанесенным оператором на заготовке без оптимизации. Метки наносятся специальным люминесцентным мелком на верхней поверхности заготовки. В данном режиме не используются заданные в уставках длины и их количество. Этот режим позволяет просто пилить по меткам.

Вырезка дефектов с минимальным отходом.

В этом режиме в бездефектные участки заготовки размеченной оператором вписываются длины с №1 по №8 в разных комбинациях. Из всех возможных вариантов вписывания заданных длин в бездефектный участок выбирается вариант, у которого минимальный отход. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка позволяет абсолютно минимизировать отход. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено !».

Вырезка дефектов с приоритетными длинами.

В бездефектные участки заготовки размеченной оператором вписывается длина с максимальным приоритетом который можно уложить, затем в оставшуюся часть бездефектного участка заготовки, если это возможно, вписываются длины с более низким приоритетом. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка не позволяет абсолютно минимизировать отход, но позволяет в первую очередь выпиливать длины с максимальным приоритетом. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено !»

Устройство и работа линии:

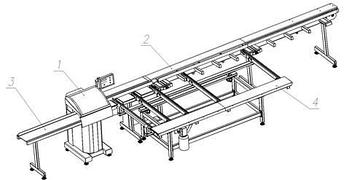

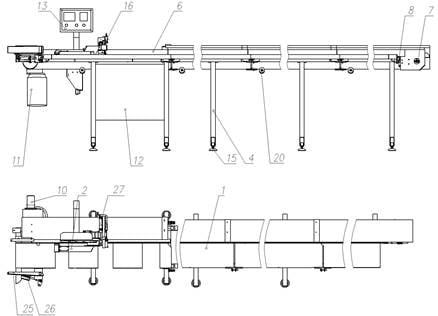

Общий вид линии оптимизации Оптима 8М показан на рисунке 2. Линия состоит из четырёх модулей: торцовочного [1], подающего [2], приемного стола [3] и транспортёра [4]. Вместо приемного стола может быть установлен модуль сортировки МС или МСП (в случае поставки).

Торцовочный модуль представляет собой сварную конструкцию с установленными на ней узлами.

Электродвигатель [1] крепится на подмоторной раме [2], которая в свою очередь закреплена на раме [3] станка. Вращение от двигателя [1] на пилу передается клиноременной передачей через промежуточный шкив [4]. Натяжение ремней осуществляется тягами [5]. Пила устанавливается на опорный диск шпинделя-качалки [6] и зажимается через прижимной диск двумя гайками с левой резьбой. На шпинделе-качалке [6] находится механизм натяжения ремня [7]. Подъем и опускание пилы осуществляется рычажным механизмом, состоящим из двух тяг [8] и [9]. Механизм кинематически осуществляет плавное торможение шпинделя-качалки при опускании и блокирует его в нижнем положении, что облегчает установку и съем пилы. Узел прижима собран на плите [10]. Узел прижима включает в себя: стойку [11] с механизмом регулировки высоты прижима [12], механизм перемещения прижима [13]. Подъем пилы и опускание прижима осуществляются пневмоцилиндрами [14], [15]. Кинематическая схема работает таким образом, что сначала при срабатывании датчика опускается прижим, прижимая заготовку к столу, затем поднимается пила и отпиливает заготовку. Опускание пилы и подъем прижима происходит в обратной последовательности по сигналу датчика положения, установленного на раме. Торцовочный модуль устанавливается на регулируемых по высоте опорах [16].

Торцовочный модуль

Транспортёр поперечный включает в себя раму [1] сваренную из труб, на которой закреплены две балки [2] с направляющими [3]. Конструкция направляющих [3] идентична друг другу и состоит из трубы прямоугольного сечения, подшипниковых узлов и цепной передачи. Направляющие [3] имеют возможность подниматься и опускаться, качаясь на оси, под действием пневмоцилиндров [4]. Это необходимо для осуществления беспрепятственной загрузки заготовок в торцовочный модуль и создание накопительного буфера на транспортёре. Привод транспортера обеспечивается при помощи мотор-редуктора [5], установленного на раме [1], и цепи, передающей момент на несколько вал. В начале транспортера установлен стол [6], который предназначен для разметки заготовок. В нижней его части располагается кнопка [7] аварийного выключения линии. Слева транспортёра крепится регулируемый упор [8], служащий для избегания попадания нескольких заготовок в зону пиления.

Транспортёр поперечный

Подающий модуль состоит из нескольких секций соединенных между собой болтами. Основой каждой секции служит стол [1], который устанавливается на ногах [4] с регулируемыми опорами [15]. На столах установлены уголки [6], служащие направляющей линейкой для перемещаемых заготовок. Заготовки, подаваемые с транспортёра, перемещаются толкателем [2] скользящим по направляющей круглого сечения. Толкатель поднимается над заготовкой при обратном ходе под действием пневмоцилиндра [27]. Толкатель приводится в действие от мотор-редуктора [11] через ременную передачу. Натяжение зубчатого ремня осуществляется за счет перемещения ведомого шкива [7] болтом [8]. Величина перемещения заготовки определяется энкодером [10]. Начало заготовки фиксируется лазерным датчиком [16], находящимся на толкателе. Рядом с лазерным датчиком на толкателе крепится датчик люминесцентной метки. Столы имеют наклонную часть, которая обеспечивает прилегание заготовки к направляющему уголку при перемещении. Ближе к торцовочному модулю расположен боковой прижим [25], приводимый в действие от пневмоцилиндра [26]. Электрошкаф [12] установлен в левой части подающего модуля.

Подающий модуль

Модуль сортировки МСП (в случае поставки) представляет собой сборную конструкцию, состоящую из нескольких секций (в зависимости от заказа от 2 до 5). Основой модуля служат сварные рамы [1], скрепленные винтами между собой. Рамы устанавливаются на ногах [2] с регулируемыми опорами [3]. Слева к раме крепится натяжной ролик [4], вращающийся от мотор-редуктора (с энкодером) [11], справа — ролик [5]. На ролики надета транспортерная лента [6]. Снизу в местах соединения рам установлен поддерживающий ролик [7], который служит успокоителем для ленты. Натяжение ленты производится с помощью винтов [12]. Предварительно необходимо ослабить винты [10] крепления корпусов к раме и винты [13]. Сзади к раме крепится скидыватель [8], приводимый в движение от пневмоцилиндра [9]. В конце модуля сортировки, над роликом, установлен упор [15], на котором закреплен датчик [16], служащий для определения наличия заготовки в зоне сталкивателя [14]. Модуль сортировки имеет совместное с линией пневмопитание.

Принцип работы линии совместно с модулем сортировки (МСП) следующий: на поперечный транспортёр линии оптимизации оператором укладывается размеченная люминисцентными мелками заготовка. Затем, в автоматическом режиме она перемещается до подающего модуля и далее в торцовочный модуль, где происходит ее пиление и подторцовка с обеих сторон. Заготовки длинной менее 800 мм. выталкиваются скидывателем. Заготовки длинной более 800 мм. двигаются дальше с помощью конвеерной ленты до упора(заготовка не должна касаться упора) и с помощью сталкивателя перемещаются на подающий рольганг следующего станка.

| Основные | |

|---|---|

| Производитель | Бакаут |

| Страна производитель | Россия |

| Дополнительный сервис | Сервисное обслуживание |

| Состояние | Новое |

- Цена: от 42 600 руб.